De vacuümtechniek en de filtratie zijn twee belangrijke technologieën die in vele verschillende branches worden toegepast, inclusief de chemie, biotechnologie, levensmiddelenindustrie en farmacie.

In de vacuümtechniek wordt een vacuüm ingezet om technische processen te versnellen of uit te voeren. Hiertoe behoort o.a. de vacuümfiltratie.

De filtratie is een fysiek scheidingsproces waarbij de afscheiding van partikels (macromolecules, micro-organismen, virussen of druppeltjes) met een filtermedium (bijv. papier-, glasvezel- of membraanfilter) uit een vloeistof (gassen of vloeistoffen) plaatsvindt.

Vacuümtechniek

Het hart van de vacümtechniek is de vacuümpomp. Deze is een veelzijdig inzetbaar werktuig en wordt in vele branches en industrieën, maar ook in onderzoeks- en analyselaboratoria gebruikt.

Hij wordt o.a. voor de vacuümfiltratie, evacuering van exsiccatoren, ontgassingsprocessen, droogprocessen in vacuümdroogstoven of vacuümgeldrogers, vaste fase-extractie, vacuümdestillatie, oplosmiddelverdamping in rotatieverdampers of voor het afzuigen van vloeistoffen ingezet.

Afhankelijk van de toepassing worden specifieke eisen aan de vacuümpomp gesteld. Deze betreffen o.a. het debiet, het eindvacuüm, de regelbaarheid, de chemische resistentie en de condensaatverdraagzaamheid.

Met behulp van een vacuümpomp worden gas- resp. luchtdeeltjes aangezogen en weer afgegeven. Wordt hij in een gesloten systeem gebruikt, dan daalt de druk onder de atmosferische druk (1013 mbar op zeeniveau) en er ontstaat vacuüm.

Hoe lager het vacuüm is, moe minder gasmolecules er aanwezig zijn. Hierbij wordt het vacuüm in verschillende bereiken onderverdeeld:

- Grof vacuüm (1000 tot 1 mbar)

- Fijn vacuüm (1 tot 1x10-3 mbar)

- Hoog vacuüm (1x10-3 tot 1x10-7 mbar)

- Ultrahoog vacuüm (1x10-7 tot 1x10-14 mbar)

Een vacuüm kan met vacuümejectoren, verdringervacuümpompen of kinetische vacuümpompen worden opgewekt:

- Waterstraalpompen behoren tot de vacuümejectoren en functioneren volgens het venturiprincipe.

- Bij de verdringervacuümpompen wordt de in een ruimte stromende lucht mechanisch afgesloten, gecomprimeerd en weer uitgestoten. Hiertoe behoren o.a. zuigervacuümpompen, membraanvacuümpompen, schuifschoepenpompen en schroefpompen.

- Kinetische vacuümpompen transporteren volgens het principe van de impulsoverdracht het gas door versnelling in pomprichting met hogesnelheidsvleugels of stoomtoevoer naar de uitlaat.

- Ons productportfolio omvat eenvoudige waterstraalpompen, olievrije zuiger-, membraan- en schroefpompen, oliegedichte schuifschoepenpompen, compleet uitgeruste vacuümsystemen en afzuigsystemen.

Als toebehoren bieden we vacuümmeters voor de weergave van het vacuüm, handmatige vacuümregelaars resp. automatische vacuümcontrollers voor de scalering en regeling van het eindvacuüm en nog veel meer.

Opbouw/werkwijze

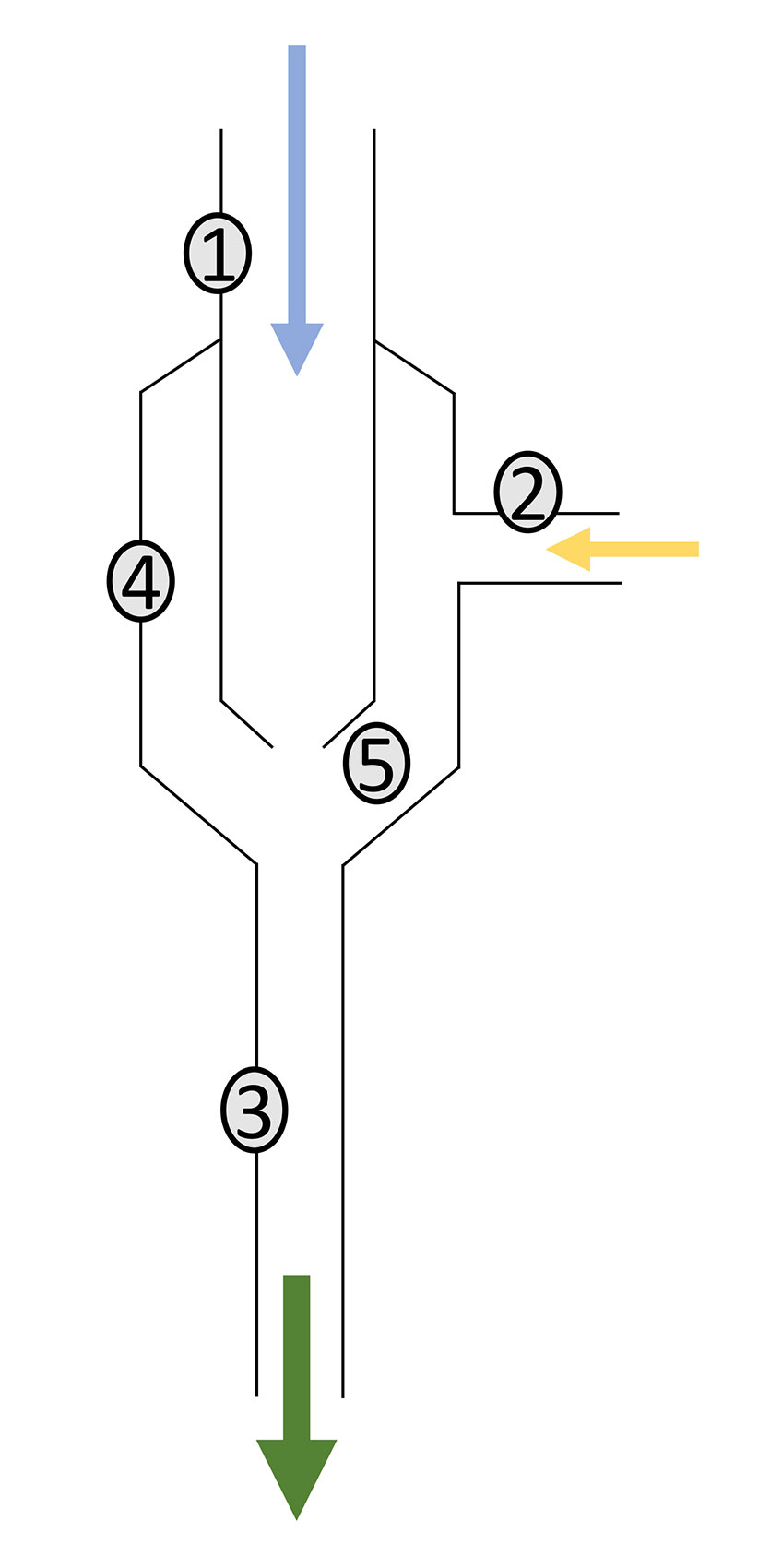

Een waterstraalpomp is een heel eenvoudige straalpomp waarbij water als drijfmedium in een venturimondstuk wordt gebruikt. Die bestaat uit twee ingangen (inlaatbuis (1) en zuigbuis (2), een uitgang (uitlaatbuis (3)) en een mengbuis (4).

Door een doorsnedevernauwing van de inlaatbuis naar een mondstuk (5) wordt de ingebrachte waterstraal (uit de aanwezige wateraansluiting) versneld. Hierbij wordt het transportmedium uit de zuigleiding meegetrokken en komt het samen met het water aan de uitlaat weer naar buiten.

Voordelen

- Waterstraalpompen zijn onderhoudsarm, omdat noch bewegende delen noch afdichtingen zijn ingebouwd.

- Ze zijn eenvoudig te bedienen en hebben slechts een waterbron nodig.

- De aankoopkosten zijn laag

In onze Carl ROTH onlineshop hebben we twee types waterstraalpompen. Afhankelijk van de aanwezige waterdruk is ofwel een standaard waterstraalpomp of een lagedrukwaterstraalpomp nodig.

Nadelen

- Afhankelijk van welke dampen uit de applicatie worden aangezogen, kan er een belasting van het afvalwater ontstaan.

- Waterstraalpompen hebben een laag rendement.

- De te transporteren hoeveelheid is beperkt. Daarom zijn ze ongeschikt voor toepassingen waarbij een hoog debiet nodig is.

- Wijzigingen van de waterdruk leiden tot schommelingen van het vacuüm.

- Als de watertoevoer te snel wordt gestopt, dan kan het tot een terugslag komen en het vacuüm zuigt het water in de apparatuur (aanbeveling: tussen waterstraalpomp en toepassing een Woulffse fles schakelen).

- Door de hoge snelheid van de waterstraal komt het tot een hoge geluidsontwikkeling.

Door deze nadelen worden waterstraalpompen toenemend door elektrisch aangedreven vacuümpompen vervangen. In het laboratorium kunnen afhankelijk van de toepassing alternatief vacuümpompen met een debiet van ca. 15-20 l/min. en een absoluut eindvacuüm van 15-20 mbar worden ingezet. Dit spaart het milieu en verlaagt de bedrijfskosten duidelijk.

Opbouw/werkwijze

Bij een zuigervacuümpomp beweegt een zuiger zich vooruit en terug in de transportruimte. Hierbij wordt het transportvermogen o.a. door de grootte van de transportruimte en het toerental van de aandrijving bepaald. Het bereikbare eindvacuüm hangt hoofdzakelijk van de lekomvang af, dus de graad van ondichtheden binnen de pomp.

In de aanzuigfase wordt de zuiger in de zuigerruimte teruggetrokken. Daardoor vergroot de transportruimte, de ontstane onderdruk opent het aanzuigventiel en het transportmedium stroomt in de transportruimte. In de daaropvolgende drukfase beweegt de zuiger in de tegenovergestelde richting. De transportruimte verkleint, het transportmedium wordt gecomprimeerd en het aanzuigventiel sluit onmiddellijk met de ontstane overdruk. Bereikt deze overdruk nu een bepaalde drempelwaarde, dan opent het drukventiel en het transportmedium wordt in de atmosfeer geleid.

De aandrijving van de pomp kan elektrisch, hydraulisch of pneumatisch zijn.

Voordelen

- Zuigervacuümpompen zijn heel robuust en ongevoelig voor condensaatvorming in de transportruimte.

- Ze transporteren het medium onvervalst en bouwen relatief snel een vacuüm op.

- Met betrekking tot de vermogensgegevens lijken ze op de membraanvacuümpompen en hebben ze een aantrekkelijke prijs-prestatieverhouding.

- Ze zijn eenvoudig geconstrueerd, gemakkelijk te onderhouden en onderscheiden zich door een lange levensduur.

- Ze werken heel betrouwbaar en vallen niet plots uit. Een beginnende slijtage valt in het begin op door een verminderde capaciteit.

Nadelen

- Zuigervacuümpompen kunnen weliswaar in de transportruimte met een beschermlaag zijn behandeld om de chemische bestendigheid te verbeteren, in elk geval zijn ze in de regel alleen voor lucht en neutrale gassen geschikt.

- Door de mechanische bewegingen kunnen ze verslijten en moeten ze worden onderhouden (occasioneel vervangen van de afdichtingsring aan de zuiger).

- Zijn toepassingsgebied ligt in het ruwe vacuümbereik. Als een lager vacuüm vereist is, moeten andere pompen, zoals schuifschoepenpompen of schroefpompen, worden gebruikt.

- Door de snelle zuigerslagbewegingen kunnen ze luider zijn.

Opbouw/werkwijze

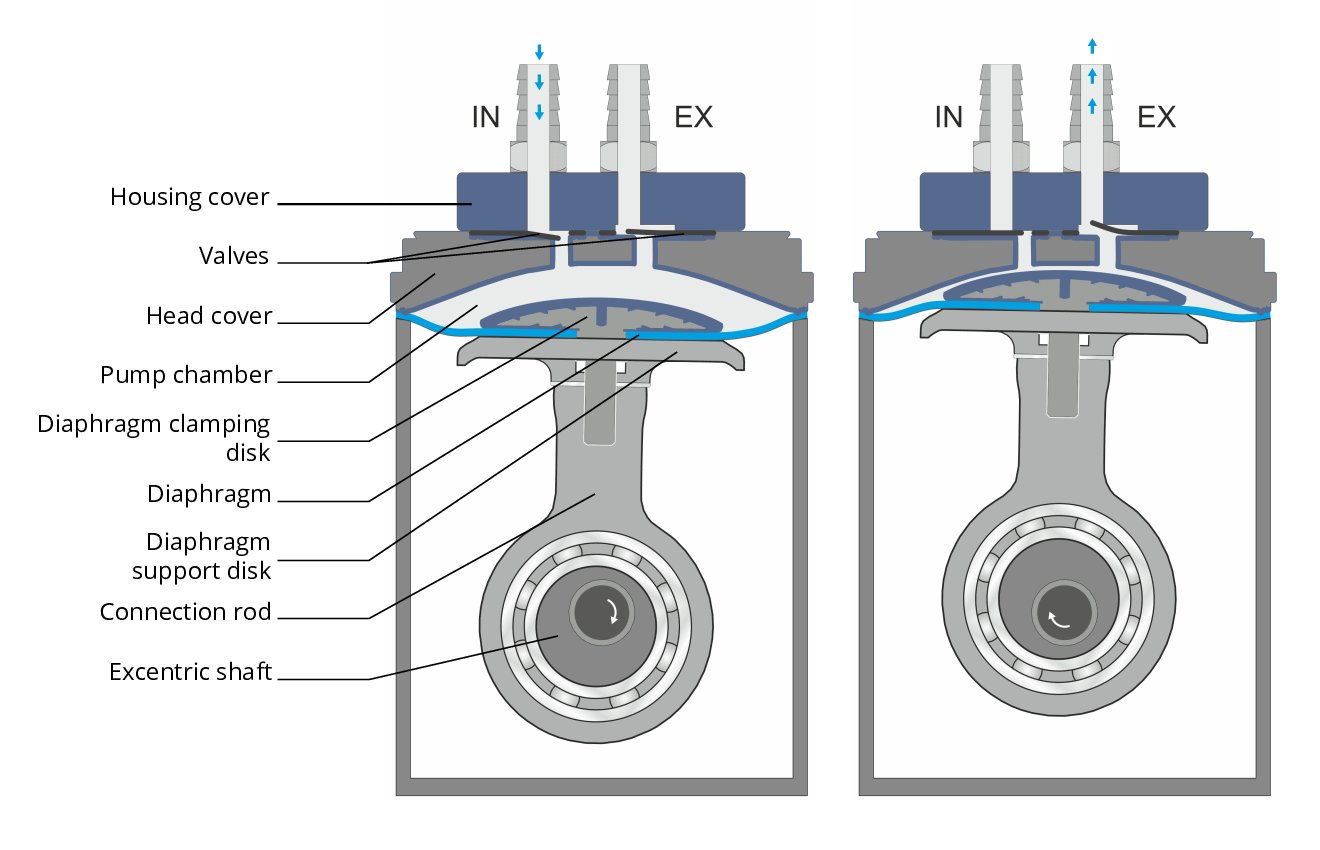

Bij een membraanvacuümpomp beweegt een elastische membraan in de transportruimte. Die is in de pompkop opgespannen en wordt door een plunjer via een excenter op en neer bewogen. In de neerwaartse slag vergroot die de transportruimte (=schepruimte), er ontstaat een onderdruk en het te transporteren medium wordt via het aanzuigventiel in de transportruimte gezogen. In de daaropvolgende opwaartse slag verkleint de transportruimte weer, het medium wordt gecomprimeerd, er ontstaat een overdruk en het aanzuigventiel wordt dicht afgesloten. Bij het bereiken van een bepaalde drempelwaarde wordt vervolgens het drukventiel geopend en het gecomprimeerde medium wordt weer uit de pompkop getransporteerd.

(Bron: VACUUBRAND GmbH & Co. KG)

Membraanvacuümpompen zijn een- of meertraps opgebouwd. Bij meertrapse pompen zijn de pompkoppen in serie na elkaar geschakeld om het eindvacuüm te verdiepen. Op een trap kunnen echter ook meerdere pompkoppen parallel zijn geschakeld, wat dan weer het zuigvermogen verhoogt.

Als er vochtige gassen worden getransporteerd die in de pompkop zouden kunnen condenseren, dan moet erop worden gelet dat de vacuümpomp met een soort droogsysteem is uitgerust. Hiertoe behoort bijvoorbeeld de gasballast. In de gasballastwerking wordt lucht door een klein lekventiel in de drukruimte gelaten. Dit verlaagt de compressieverhouding, zodat de in het gas aanwezige damp uit de pomp wordt gestoten voordat deze zijn condensatiepunt bereikt. Door deze lekkage wordt echter het eindvacuüm in vergelijking met de werking zonder gasballast minimaal verhoogd.

Voordelen

- De transportruimte is door de membraan hermetisch van de pompaandrijving gescheiden. Dit heeft twee voordelen:

- Enerzijds blijft het transportmedium op die manier vrij van olie en smeermiddelen en wordt het volledig onvervalst getransporteerd.

- Anderzijds komt de pompaandrijving niet in contact met het te pompen medium. De enigste componenten die met medium in aanraking komen, zijn pompkop, ventielen, afdichtingen en membraan.

- Tijdens het gebruik lopen ze stil en rustig

Nadelen

- Membraanvacuümpompen zijn gevoelig voor verontreinigingen (vocht, partikels), wat hun vermogen sterk kan beïnvloeden. Als bijvoorbeeld het membraan wordt beschadigd, dan kan dit tot lekkages leiden en het zuigvermogen sterk reduceren.

- Ze moeten regelmatig worden onderhouden om hun optimale vermogen te behouden. Dit betreft het vervangen van de slijtdelen, waartoe het membraan, de ventielen en afdichtingen behoren.

- Als agressieve gassen en dampen worden getransporteerd, dan moet op geschikte materialen worden gelet (membraan PTFE-gecoat, ventielen/pompklop van gefluoreerde elastomeren etc.).

- Zijn toepassingsgebied ligt in het grove vacuümbereik tot een eindvacuüm abs. van ca. 1 mbar. Is een dieper vacuüm vereist, dan moeten andere pompen worden gebruikt, zoals schuifschoepenpompen of schroefpompen.

Deze verdringervacuümpompen zijn er in vele verschillende uitvoeringen die voor verschillende toepassingen werden ontwikkeld. Tot de frequentste behoren deze vier types:

- Drooglopende schuifschoepenpompen worden voor schone, droge gassen gebruikt.

- Oliegedichte schuifschoepenpompen gebruiken olie als smeermiddel om wrijving en slijtage te reduceren en een langere levensduur te garanderen.

- Hoogvacuümschuifschoepenpompen kunnen een hoog vacuüm tot 1x 10-6 mbar creëren.

- Walszuigerschuifschoepenpompen gebruiken zowel schuifschoepen alsook walszuigers om een hogere efficiëntie en een hoger vermogen te bereiken.

Hierna wordt nader ingegaan op de oliegedichte schuifschoepenpompen.

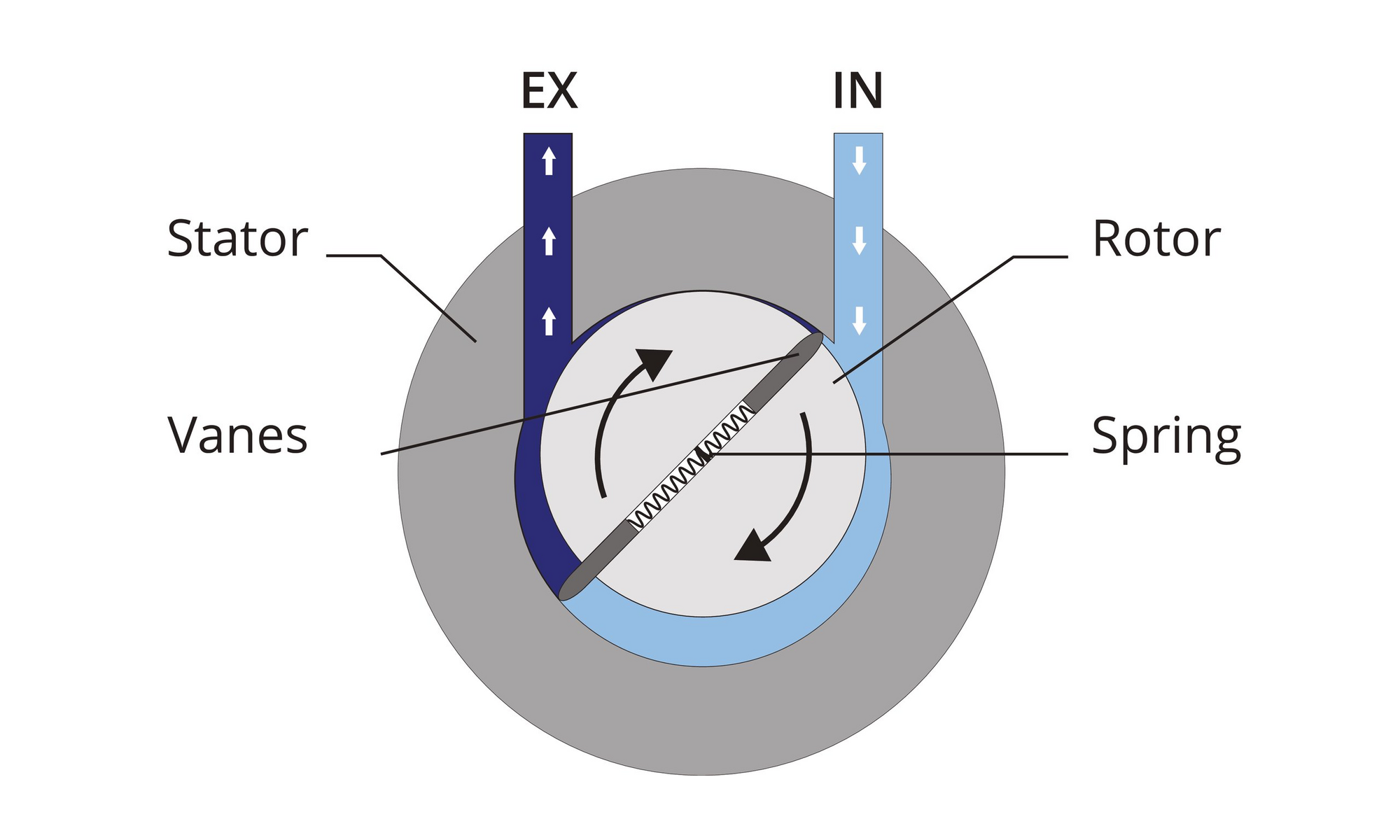

Opbouw/werkwijze van oliegedichte schuifschoepenpompen

Het pompsysteem van een oliegedichte schuifschoepenpomp bestaat uit een behuizing/stator, een excentrisch ingebouwde rotor met radiaal bewegende schuiven en een aanzuig- en drukventiel. De sikkelvormige transportruimte is onderverdeeld in zuig- en drukruimte. De in de rotor gelegen schuiven worden door veer- of centrifugaalkracht tegen de binnenwand van de stator gedrukt en verdelen de transportruimte onder in gescheiden kamers. Bij het draaien van de rotor stroomt het transportmedium via het geopende aanzuigventiel in de vergrotende transportruimte (=zuigruimte). Bij de verdere rotatie verkleint de transportruimte (=drukruimte) weer en het ingesloten transportmedium wordt gecomprimeerd. Als de overdruk groot genoeg is, opent het drukventiel en het medium wordt in de atmosfeer geleid.

(Bron: VACUUBRAND GmbH & Co. KG)

De pompolie vervult hierbij meerdere functies: 1.) de efficiënte afdichting van de transportruimte, 2.) de smering van alle bewegende delen en 3.) de warmteoverdracht voor een optimale temperatuurcompensatie. Door het gebruik van de pompolie wordt echter samen met het transportmedium een olienevel aan de omgevingslucht afgegeven, waardoor aan de uitlaat in de regel een olieafscheider wordt gemonteerd.

Welke pompolie geschikt is, hangt van het type schuifschoepenpomp en de toepassing af. Sommige fabrikanten adviseren speciale oliën, terwijl andere een selectie standaardoliën aanbieden. Bij de keuze van de pompolie dient met enkele factoren rekening te worden gehouden, zoals de bedrijfstemperatuur van de pomp, de chemische bestendigheid van de olie tegenover de te pompen transportmedia en de consistentie en kwaliteit van de olie.

Als er vochtige gassen worden getransporteerd die in de pomp zouden kunnen condenseren, dan moet met gasballastwerking worden gewerkt. Hier wordt lucht door een klein lekventiel in de drukruimte gelaten. Dit verlaagt de compressieverhouding, zodat de in het gas aanwezige damp uit de pomp wordt gestoten voordat deze zijn condensatiepunt bereikt. Door deze lekkage wordt echter het eindvacuüm in vergelijking met de werking zonder gasballast minimaal verhoogd.

Schuifschoepenvacuümpompen zijn een- en tweetraps verkrijgbaar. Tweetraps pompen bereiken een dieper vacuüm en hebben een hoger zuigvermogen bij lagere druk.

Voordelen van oliegedichte schuifschoepenpompen

- Ze hebben ook bij lage druk een hoog transportvermogen.

- Hun toepassingsgebied ligt in het fijnvacuümbereik tot 1x 10-3 mbar.

- Ze zijn gebaseerd op een alom beproefde techniek met een heel goede prijs-prestatieverhouding

Nadelen oliegedichte schuifschoepenpompen

- Ze zijn oliegesmeerd en contamineren het transportmedium met oliedampen. Verder vervuilt de olie na verloop van tijd (afwrijving) en deze kan met het transportmedium reageren. Daarom is een controle van het oliepeil en een regelmatige olieverversing belangrijk om het vermogen en de levensduur van de pomp te behouden.

- Door de rotatie van de schuiven in de pomp kan het tot slijtage komen, wat eveneens het vermogen van de pomp na verloop van tijd kan beïnvloeden. Is de slijtage te groot, dan moeten de slijtdelen worden vervangen.

Oliegedichte schuifschoepenpompen worden alsmaar vaker door schroefpompen vervangen. Schroefpompen zorgen eveneens voor een heel diep eindvacuüm, maar zijn echter drooglopend, d.w.z. het te transporteren medium wordt niet verontreinigd.

Opbouw/werkwijze

De vacuümopwekking berust op het gastransport in spleetafsluitende kamers: twee roterende spindels grijpen contactloos in elkaar en vormen samen met de hen omsluitende stator meerdere kamers. Hun heel enge spleetafmetingen liggen in het micrometerbereik. Terwijl de spillen synchroon in tegenovergestelde draairichting roteren, transporteren de kamers het gas. Er ontstaat een massastroom in lengterichting op de spindelas van de inlaat aan de zuigzijde tot aan de uitlaat aan de drukzijde. Door de warmte die hierbij ontstaat, hebben schroefpompen een temperatuurregeling door koelvloeistof of koellucht zodat de spleetafmetingen niet veranderen. Want de mogelijke einddruk wordt hoofdzakelijk door de spleetafmetingen in warme bedrijfstoestand en stromingsmechenische eigenschappen bepaald. Het zuigvermogen wordt daarentegen onder andere door de grootte van de spillen en hun draaisnelheid bepaald.

(Bron: VACUUBRAND GmbH & Co. KG)

Voordelen

- Schroefpompen werken op het gebied van het gastransport 100 % olievrij en zijn hierdoor ideaal voor schone processen en het winnen van zuivere producten.

- Ze onderscheiden zich door hun geringe onderhoud. De spindels grijpen contactvrij in elkaar. Daardoor kan afwrijving en slijtage niet ontstaan.

- Ze bevatten bovendien geen afdichtingen in de werkruimte die kunnen verslijten.

- Door de constructiegerelateerde hoge condensaatverdraagzaamheid is ook bij grote hoeveelheden stoom geen gasballast vereist

Nadelen

- Door de hoge verwerkings- en montagevereisten is de aankoopprijs erg hoog.

- Schroefpompen moeten warmdraaien en mogen pas worden ingezet als de einddruk is bereikt.

Een vloeistofafzuigsysteem bestaat in hoofdzaak uit een vacuümpomp, een opvangfles een vacuümslangen.

De vacuümpomp zorgt voor een onderdruk die voor de vereiste zuigkracht zorgt. Deze is aan zuigzijde met een opvangfles verbonden waarin de afgezogen vloeistof zich verzamelt. Hierbij dient erop te worden gelet dat de pomp niet te diep in het vacuüm gaat, opdat de afgezogen vloeistof niet in de opvangfles verdampt. Vanuit de opvangfles vertrekt nu een blind eindigende vacuümslang waarmee de vloeistof ofwel direct of met behulp van een handgreep wordt aangezogen.

Ter bescherming tegen partikels en vloeistofdruppeltjes is het aan te raden om tussen pomp en opvangfles een hydrofobe PTFE-filter in de slangleiding te schakelen. Voor een verhoogde bedrijfsveiligheid en meer comfort zijn snelsluitkoppelingen en een vulniveauherkenning nuttig.

Bij de filtratie worden vaste stoffen van een vloeibare fase gescheiden, waarin het monster door een poreuze barrière wordt geleid. Vacuümpompen versnellen dit filtratieproces door een drukverschil te creëren. Boven deze barrière heerst een atmosferische druk (1013 mbar op zeeniveau). Daaronder, in de filtratiefles, wordt de lucht door de vacuümpomp aangezogen zodat een onderdruk ontstaat.

Selectie van een passende vacuümpomp

De vereisten aan vacuümregeling en eindvacuüm zijn meestal gering. Wordt een filtratie bij 100 mbar uitgevoerd, dan staat al 90 % van de atmosferische druk als drijvende kracht voor de filtratie ter beschikking. Een verdere verlaging van het vacuüm heeft daarom slechts weinig effect op het proces. In sommige gevallen kunnen tweetraps pompen, die ook bij 100 mbar nog altijd een hoog zuigvermogen hebben, een verdere verhoging van de verschildruk en hiermee een versnelling van de filtratie bereiken. Hierbij is een vacuümbegrenzing via een regelventiel met drukindicatie aan te raden om bijvoorbeeld een verdamping uit de filterfles te vermijden.

De keuze van de juiste vacuümpomp hangt bovendien van andere factoren af:

- het retentiebereik / de poriënwijdte van het filtermedium

- de diameter van het filtermedium

- de grootte van de verzamelcontainers

- het aantal filtratie-eenheden

- het type filtrerende vloeistof (viscositeit, dichtheid zwevende deeltjes, oplosmiddel etc.)

- de duur van de filtratie

Sterkte van het vacuüm

Als het vermogen van de vacuümpomp te zwak is, dan duurt het filtratieproces eventueel te lang. Als het vacuüm daarentegen te sterk is, omdat bijv. een schuifschoepenpomp wordt gebruikt, dan kan dit het volgende veroorzaken:

- Een sterke schuimvorming.

- Een verdamping van het filtraat uit de filterfles.

- Een beschadiging / het scheuren van het filtermedium.

- Een verandering of beschadiging van het monster.

- Een beschadiging van de pomp door binnendringende vloeistof

Om het vacuüm van de betreffende filtratie aan te passen, kunnen vacuümpompen met een vacuümregelaar incl. vacuümmeter worden uitgerust om de optimale voorwaarden voor de filtratie in te stellen.

Filtratiesnelheid

Volgende factoren hebben een invloed op de filtratiesnelheid:

- Een hoge partikellast kan het filter verstoppen.

- Hoogviskeuze media worden slechter door het filter getrokken.

- Sterkere lekkages begrenzen het bereikbare vacuüm.

- Grote filters hebben een groter debiet.

- Kleine poriënwijdtes verminderen het debiet.

Speciale toepassingen

Grotere verzamelcontainers of meervoudige filtraties vereisen vacuümpompen met een sterker transportvermogen omdat de af te zuigen ruimte groter is, terwijl viskeuze media of monsters met een hoge dichtheid aan zwevende stoffen eerder een diep eindvacuüm nodig hebben.

Bij filtraties van media met een hoge dichtheid aan zwevende stoffen moet aan het begin langzaam worden gefiltreerd en dan moet geleidelijk aan het transportvermogen worden verhoogd, zodat zich niet onmiddellijk een dichte filterkoek op het filter met fijne poriën vormt.

Filtratie

Papierfilters zijn dieptefilters die bestaan uit een onregelmatig vlechtwerk van celstofvezels, gewonnen uit bijv. hout en katoen. Het aandeel aan α-cellulose bedraagt >95 %. Het filtratiemechanisme resp. scheidingseffect berust hoofdzakelijk op een mechanische retentie resp. adsorptie van deeltjes binnen de filtermatrix. Tijdens het filtratieproces vormen de tegengehouden deeltjes een secundair filterbed, waarvan de eigenschappen het verdere filtratieproces overwegend bepalen. Door de beschreven structuur en werkwijze kunnen voor filtreerpapier geen "absolute" poriëngroottes worden genoemd, maar alleen informatie over de retentiebereiken (bijv. 4–12 µm) worden gegeven. Naast het retentievermogen is ook de filtratietijd voor de keuze van het geschikte filtreerpapier van belang: de filtratie moet snel verlopen en voor een zo kwantitatief mogelijke afscheiding van de neerslag zorgen.

Filtreerpapier is speciaal voor uw toepassingen geoptimaliseerd. Over het algemeen worden twee soorten filtreerpapier onderscheiden; papier voor de kwantitatieve analyse en papier voor de kwalitatieve analyse. Beide verschillen vooral wat betreft hun asgehalte.

Voor de kwantitatieve analyse, hiertoe behoort bijv. de gravimetrie, wordt filtreerpapier met een heel gering asgehalte ≤0,01 % gebruikt. Dit speciale "asvrije" filtreerpapier onderscheidt zich hierdoor dat het bij het gloeien van de neerslag in een moffeloven bijna zonder resten verbrandt en hierdoor het meetresultaat niet beïnvloedt.

Voor algemene laboratoriumwerkzaamheden wordt kwalitatief filtreerpapier gebruikt. Bij dit papier bedraagt het asgehalte in de regel ≤0,1 %.

Glasvezelfilters (borosilicaatglasvezels) adsorberen uit vloeistoffen de fijnste partikels tot 1 µm. Uit lucht en gassen kunnen aerosolen met een deeltjesdiameter <1 µm worden afgescheiden, omdat de elektrostatische wisselwerking tussen glasvezels en gassen beter is dan die van glasvezels en vloeistoffen. De dieptestructuur van de glasvezelfilters met hun grote oppervlak resulteert in een uitstekende partikelopnamecapaciteit bij geringe filterweerstanden.

- Chemisch bestendig tegen de meeste organische en anorganische oplosmiddelen, tegen agressieve chemicaliën (behalve vloeizuur) en geconcentreerde basen.

- Constant gewicht, geen wezenlijke invloed van luchtvochtigheidsvariaties.

- Mechanisch stabiel, maar beperkte knikvastheid door de starre vezels. Filtratieapparatuur en spaninrichtingen moeten elastische afdichtoppervlakken hebben.

- Temperatuurbestendig tot 500 °C (glasvezelfilter met organisch bindmiddel tot 200 °C).

Kwartsvezelfilters van zuivere kwartsmicrovezels zijn geschikt voor de luchtstofanalyse en emissiecontrole en door hun geringe gehalte aan metalen sporenelementen ook voor de sporenanalyse. De chemische bestendigheid tegen alle oplosmiddelen, zuren (behalve vloeizuur) en basen is erg hoog. Te temperatuurbestendigheid reikt afhankelijk van het kwartsvezelfiltertype tot 1000 °C. De combinatie van deze eigenschappen geeft kwartsvezelfilters een bijzondere positie onder de filters.

- Hoge reinheid.

- Hoge chemische bestendigheid tegen organische en anorganische oplosmiddelen, zuren (behalve vloeibare zuren) en geconcentreerde basen.

- Geschikt voor temperaturen tot 950 °C.

Membraanfilters zijn oppervlaktefilters met een precieze microporeuze structuur. Bij de filtratie worden alle partikels die groter zijn dan de poriën van het membraan aan het oppervlak tegengehouden. Kleinere deeltjes kunnen de filter passeren, maar evt. door wisselwerking met het membraanmateriaal (elektrostatische en van-der-Waals-krachten) aan de membraanmatrix worden geadsorbeerd. In de loop van een filtratie kan door verstopping van de poriën de doorstromingswaarde afnemen. Dit treedt vooral op als grote volumes, monsters met hoge partikellast of viskeuze media worden gefiltreerd. Daarom is het te adviseren om onder druk of vacuüm te werken en evt. een dieptefilter (cellulose of glasvezel) als voorfilter te gebruiken. Het retentievermogen van de membraanfilters kan tot 0,02 µm bedragen en maakt het zo op een doeltreffende manier mogelijk om de kleinste partikels en organismen tegen te houden.

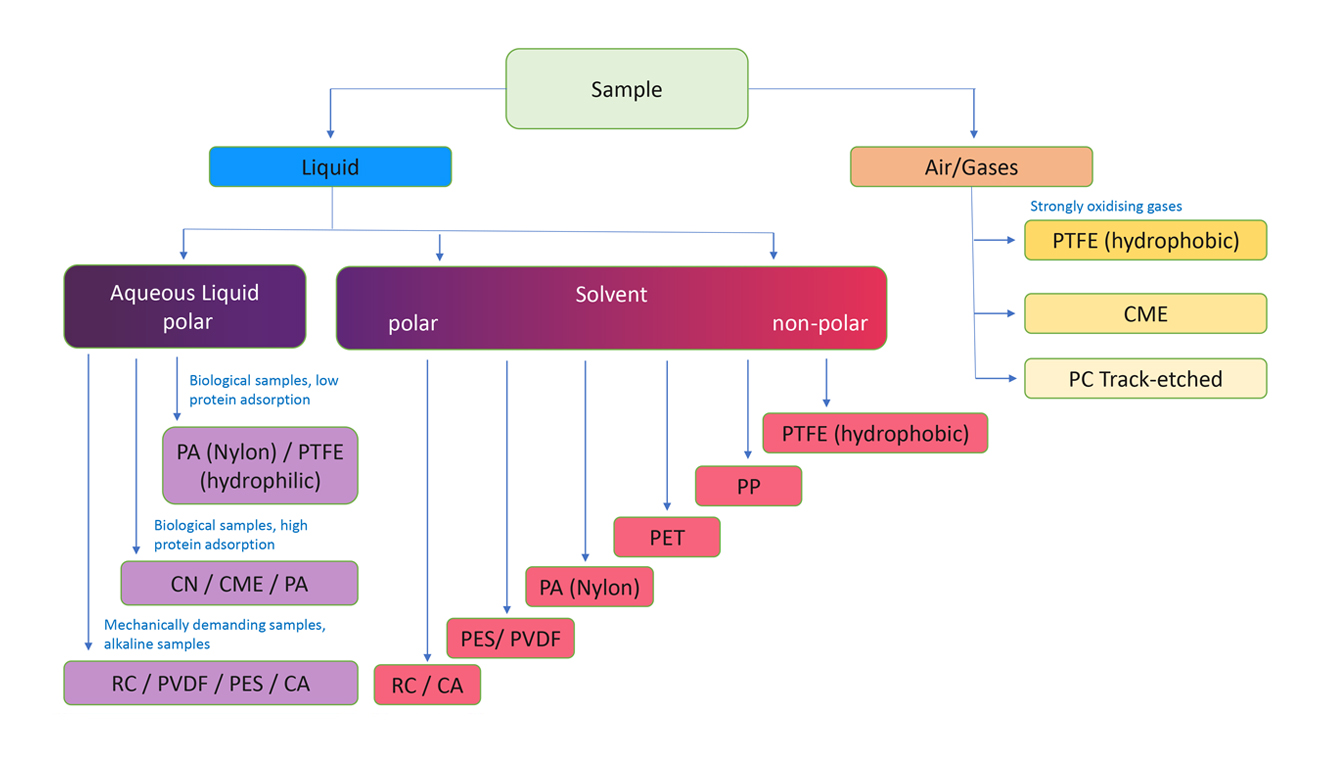

Niet elk membraanfilter is geschikt voor elke toepassing. Het volgende stroomschema en de volgende membraanmaterialen in het overzicht moeten als hulp dienen om het passende membraanmateriaal te kiezen:

Dit schema kan echter alleen een grove benadering voor uw separatietaken zijn. Bovendien moet rekening worden gehouden met bijv. de chemische bestendigheid van de verschillende membraanmaterialen.

Membraanmaterialen in een oogopslag

CA (celluloseacetaat)

Het membraan van celluloseacetaat is hydrofiel. Door zijn geringe proteïneadsorptie worden de filters met dit membraantype vaak voor biologische monsters ingezet (bijv. enzymoplossingen, biologische macromolecules). Andere toepassingen zijn de heldere en steriele filtratie van waterige oplossingen. Het membraan bezit een hoge temperatuurstabiliteit.

CME (cellulosemengester)

Het cellulosemengester-membraan is een hydrofiel membraan met gelijkaardige eigenschappen zoals CA of CN-membranen, omdat het een mengester uit beide materialen is. Afhankelijk van de mengverhouding overwegen de eigenschappen van de ene of andere component. CME-filters worden bijv. voor heldere of steriele filtratie van waterige oplossingen gebruikt en zijn gedeeltelijk ook verkrijgbaar met opgedrukt roosternet om het tellen van partikels en micro-organismen gemakkelijker te maken.

CN (cellulosenitraat)

Het cellulosenitraat-membraan is hydrofiel en wordt vaak bij microbiologisch onderzoek of algemeen voor de monstervoorbereiding van waterige media gebruikt. Ze bevatten een laag aandeel aan extraheerbare substanties en zijn gedeeltelijk ook verkrijgbaar met opgedrukt roosternet om het tellen van partikels en micro-organismen gemakkelijker te maken.

GF (glasvezelvlies)

Het glasvezelvlies wordt gebruikt voor de voorfiltratie of voor de filtratie van sterk met partikels belaste monsters. Door de dieptestructuur van de filters ontstaat een groter oppervlak en hierdoor een duidelijk grotere opnamecapaciteit voor verontreinigingspartikels. De glasvezel is inert ten opzichte van oplosmiddelen, zuren en logen.

PA (polyamide, nylon)

Het polyamide-(nylon)-membraan wordt gebruikt voor de filtratie van HPLC- en GC-oplosmiddelen en is bijv. ook bruikbaar voor de zuivering en sterilisatie van alkalische oplossingen. Nylonmembranen zijn hydrofiel en bestendig tegen vele oplosmiddelen en alkalische oplossingen. Dit membraantype onderscheidt zich door een hoge mechanische stabiliteit.

PC (polycarbonaat)

Polycarbonaat-membranen zijn hydrofiel, niet hygroscopisch en hebben een heel glad glasachtig oppervlak. Door het track-etched-productieproces beschikt dit membraan over een gelijkmatige en precieze capillaire poriënstructuur. Ze worden voor de filtratie van waterige oplossingen en voor de gasfiltratie ingezet en zijn geschikt voor analyses waarbij het monster op het oppervlak van het membraan wordt bekeken. Ze zijn in het wit of het zwart verkrijgbaar.

PES (polyesthersulfon)

Polyethersulfon-membranen zijn hydrofiel en hebben in de regel een geringe proteïneadsporptie. Bovendien hebben ze in vergelijking met andere membranen hoge stromingswaarden. Dit maakt deze filters tot geliefde producten voor waterige of gedeeltelijke organische media (pH-bereik ca. 2-12), bijv. bij de farmaceutische en biologische monstervoorbereiding.

PP (polypropyoleen)

Polypropyleen-membranen zijn meestal zwak hydrofoob en door hun goede chemicaliënbestendigheid veelzijdig inzetbaar. Ze kunnen zowel voor waterige alsook organische media worden ingezet, de stromingswaarden van waterige oplossingen zijn wel geringer dan bij vergelijkbare hydrofiele membranen.

PVDF (polyvinylideenfluoride)

Het polyvinylideenfluoride-membraan wordt vaak voor biologische monsters (geringe proteïneadsorptie) of bij farmaceutische toepassingen gebruikt. Door zijn hydrofiele eigenschappen wordt het voor de heldere filtratie en sterilisatie van waterige oplossingen gebruikt. Voor de filtratie van agressieve media, zoals sterke zuren, basen en ketonen, is het echter minder geschikt.

PTFE (polytetrafluorethyleen), hydrofoob

Het membraan van hydrofoob polytetrafluorethyleen wordt gebruik voor de filtratie van agressieve chemicaliën, inclusief zuren en niet-waterige oplosmiddelen, evenals bij de GC- en HPLC-monstervoorbereiding. Omdat het een geringe doorstroomweerstand tegenover gassen heeft, wordt het membraan ook voor de lucht- en gasfiltratie ingezet (bijv. be- en ontluchtingsprocessen). PTFE-membranen zijn heel inert en in de regel hydrofoob (bij het vooraf nat maken met methanol of ethanol kunnen echter ook waterige oplossingen worden gefiltreerd).

PTFE (polytetrafluorethyleen), hydrofiel

Hydrofiele PTFE-membranen maken de filtratie mogelijk van waterige oplossingen zonder voorafgaande bevochtiging met ethanol. Toepasbaar met alle gangbare HPLCoplosmiddelen. Voor de heldere filtratie van zuren, logen, cryogene vloeistoffen en drijfstoffen. Voor de analyse van hydraulische vloeistoffen en inzetbaar voor de RNA-isolatie.

RC (geregenereerde cellulose)

Het membraan van geregenereerde cellulose is door zijn geringe, aspecifieke adsorptiegedrag voor proteïnen goed geschikt voor de filtratie van biologische oplossingen. Een andere toepassing is de HPLC-monstervoorbereiding en de ontgassing van eluenten voor de HPLC. Het membraan heeft een hoge bestendigheid tegen waterige en organische oplosmiddelen.

Spuitvoorzetfilters worden in combinatie met wegwerpspuiten bijv. voor de heldere of steriele filtratie van kleinere monstersvolumes gebruikt. Hierbij worden meestal spuitfilters met de poriëngroottes van 0,45 µm of 0,2 µm gebruikt. De in een wegwerpspuit opgezogen oplossing wordt hiervoor door het membraanfilter van het spuitfilter geperst (drukfiltratie).

Typische toepassingen zijn de heldere en steriele filtratie van vloeistoffen en gassen alsook de monstervoorbereiding voor HPLC, GC, ICP, AAS, TOC, DOC, IR, NMR, fotometrie, spectroscopie, etc. Een groot voordeel is, in vergelijking met andere filtratiemethodes, het geringe dode volume dat in de spuitfilter achterblijft.

Niet elke spuitvoorzetfilter is geschikt voor elke taak. De volgende uitleg moet u helpen bij de keuze van het passende spuitvoorzetfilter m.b.t. het gebruik van verschillende poriëngroottes en filterdiameters.

Aanwijzingen bij de omgang met spuitvoorzetfilters

1. Eigenschappen van filters afhankelijk van de poriëngrootte:

Deze tabel geeft een overzicht van de reinigingsoptie bij het gebruik van verschillende poriëngroottes.

| Reinigingsoptie | Te gebruiken poriëngrootte (μm) |

| Steriele filtratie | 0,2 |

| Hoge reiniging | 0,45 |

| Heldere filtratie | 1-2 |

| Voorfiltratie | 5,0 |

2. Afhankelijkheid van de filtreerbare monsterhoeveelheid van de filterdiameter:

Een overzicht van het ongevere monstervolume dat met een filter van een bepaalde diameter kan worden gefiltreerd, levert de volgende tabel. Afhankelijk van de partikellast van de te filtreren vloeistof kan het volume echter geringer zijn.

| Filterdiameter (mm) | Monsterhoeveelheid (ml) |

| 3-4 | < 1 |

| 13-15 | 1-10 |

| 25 | 10-100 |

| 33 | > 100 |

3. Met de hand opwekbare maximale druk afhankelijk van het spuitvolume.

Afhankelijk van grootte of diameter van de spuit kunnen ook handmatig in vergelijking hoge drukwaarden worden gecreëerd. Richtwaarden vindt u in de volgende tabel. Let op de telkens maximale bedrijfsdruk van uw spuitfilters, omdat een overschrijding tot het scheuren van het membraan of tot het barsten van de behuizing kan leiden.

| Spuitvolume (ml) | Druk (bar/psi) |

| 1 | 10 / 150 |

| 3 | 7 / 100 |

| 5 | 5 / 75 |

| 10 | 3,5 / 50 |

| 20 | 2 / 30 |

Het toepassingsgebied van een spuitfilter wordt naast de poriëngrootte hoofdzakelijk door het ingebouwde membraanmateriaal bepaald. Niet elk membraanmateriaal is geschikt voor elke toepassing. Het volgende stroomschema en de volgende membraanmaterialen in het overzicht moeten als hulp dienen om het passende spuitfilter te kiezen:

Dit schema kan slechts een ruwe benadering zijn voor uw separatietaken, want belangrijk bij de keuze van een passend spuitvoorzetfilter is bovendien het rekening houden met de chemische bestendigheid van de verschillende membraan- en behuizingsmaterialen.

Membraanmaterialen in een oogopslag

CA (celluloseacetaat)

Het membraan van celluloseacetaat is hydrofiel. Door zijn geringe proteïneadsorptie worden de filters met dit membraantype vaak voor biologische monsters ingezet (bijv. enzymoplossingen, biologische macromolecules). Andere toepassingen zijn de heldere en steriele filtratie van waterige oplossingen. Het membraan bezit een hoge temperatuurstabiliteit.

CME (cellulosemengester)

Het cellulosemengester-membraan is een hydrofiel membraan met gelijkaardige eigenschappen zoals CA of CN-membranen, omdat het een mengester uit beide materialen is. Afhankelijk van de mengverhouding overwegen de eigenschappen van de ene of andere component. CME-filters worden bijv. voor heldere of steriele filtratie van waterige oplossingen gebruikt en zijn gedeeltelijk ook verkrijgbaar met opgedrukt roosternet om het tellen van partikels en micro-organismen gemakkelijker te maken.

CN (cellulosenitraat)

Het cellulosenitraat-membraan is hydrofiel en wordt vaak bij microbiologisch onderzoek of algemeen voor de monstervoorbereiding van waterige media gebruikt. Ze bevatten een laag aandeel aan extraheerbare substanties en zijn gedeeltelijk ook verkrijgbaar met opgedrukt roosternet om het tellen van partikels en micro-organismen gemakkelijker te maken.

GF (glasvezelvlies)

Het glasvezelvlies wordt gebruikt voor de voorfiltratie of voor de filtratie van sterk met partikels belaste monsters. Door de dieptestructuur van de filters ontstaat een groter oppervlak en hierdoor een duidelijk grotere opnamecapaciteit voor verontreinigingspartikels. De glasvezel is inert ten opzichte van oplosmiddelen, zuren en logen.

PA (polyamide, nylon)

Het polyamide-(nylon)-membraan wordt gebruikt voor de filtratie van HPLC- en GC-oplosmiddelen en is bijv. ook bruikbaar voor de zuivering en sterilisatie van alkalische oplossingen. Nylonmembranen zijn hydrofiel en bestendig tegen vele oplosmiddelen en alkalische oplossingen. Dit membraantype onderscheidt zich door een hoge mechanische stabiliteit.

PC (polycarbonaat)

Polycarbonaat-membranen zijn hydrofiel, niet hygroscopisch en hebben een heel glad glasachtig oppervlak. Door het track-etched-productieproces beschikt dit membraan over een gelijkmatige en precieze capillaire poriënstructuur. Ze worden voor de filtratie van waterige oplossingen en voor de gasfiltratie ingezet en zijn geschikt voor analyses waarbij het monster op het oppervlak van het membraan wordt bekeken. Ze zijn in het wit of het zwart verkrijgbaar.

PES (polyesthersulfon)

Polyethersulfon-membranen zijn hydrofiel en hebben in de regel een geringe proteïneadsporptie. Bovendien hebben ze in vergelijking met andere membranen hoge stromingswaarden. Dit maakt deze filters tot geliefde producten voor waterige of gedeeltelijke organische media (pH-bereik ca. 2-12), bijv. bij de farmaceutische en biologische monstervoorbereiding.

PP (polypropyoleen)

Polypropyleen-membranen zijn meestal zwak hydrofoob en door hun goede chemicaliënbestendigheid veelzijdig inzetbaar. Ze kunnen zowel voor waterige alsook organische media worden ingezet, de stromingswaarden van waterige oplossingen zijn wel geringer dan bij vergelijkbare hydrofiele membranen.

PVDF (polyvinylideenfluoride)

Het polyvinylideenfluoride-membraan wordt vaak voor biologische monsters (geringe proteïneadsorptie) of bij farmaceutische toepassingen gebruikt. Door zijn hydrofiele eigenschappen wordt het voor de heldere filtratie en sterilisatie van waterige oplossingen gebruikt. Voor de filtratie van agressieve media, zoals sterke zuren, basen en ketonen, is het echter minder geschikt.

PTFE (polytetrafluorethyleen), hydrofoob

Het membraan van hydrofoob polytetrafluorethyleen wordt gebruik voor de filtratie van agressieve chemicaliën, inclusief zuren en niet-waterige oplosmiddelen, evenals bij de GC- en HPLC-monstervoorbereiding. Omdat het een geringe doorstroomweerstand tegenover gassen heeft, wordt het membraan ook voor de lucht- en gasfiltratie ingezet (bijv. be- en ontluchtingsprocessen). PTFE-membranen zijn heel inert en in de regel hydrofoob (bij het vooraf nat maken met methanol of ethanol kunnen echter ook waterige oplossingen worden gefiltreerd).

PTFE (polytetrafluorethyleen), hydrofiel

Hydrofiele PTFE-membranen maken de filtratie mogelijk van waterige oplossingen zonder voorafgaande bevochtiging met ethanol. Toepasbaar met alle gangbare HPLCoplosmiddelen. Voor de heldere filtratie van zuren, logen, cryogene vloeistoffen en drijfstoffen. Voor de analyse van hydraulische vloeistoffen en inzetbaar voor de RNA-isolatie.

RC (geregenereerde cellulose)

Het membraan van geregenereerde cellulose is door zijn geringe, aspecifieke adsorptiegedrag voor proteïnen goed geschikt voor de filtratie van biologische oplossingen. Een andere toepassing is de HPLC-monstervoorbereiding en de ontgassing van eluenten voor de HPLC. Het membraan heeft een hoge bestendigheid tegen waterige en organische oplosmiddelen.

Flesopzetfilters, ook bottle-topfilters genoemd, zijn steriele filtreereenheden voor de directe aansluiting op een steriele opvangfles, waarbij de bottle-topfilter over een vacuümaansluiting beschikt. Deze systemen maken een ongecompliceerde en snelle steriele filtratie mogelijk door het gebruik van een vacuümbron. Ze zijn met verschillende volumecapaciteiten, membraanmaterialen en poriëngroottes verkrijgbaar.

Deze ready-to-use-systemen worden vooral gebruikt voor de steriele filtratie van celcultuurmedia, buffers en reagentia.